豪克能镜面加工与抗疲劳制造(2)

下面以豪克能镜面加工技术在机车轴制造中的出色应用,讲解其实现抗疲劳制造的原理。

车轴是承受机车车辆质量的关键部件,在运行中要承受静载荷、动载荷和制动附加载荷的作用,失效的主要形式是疲劳破坏。

1、 表面粗糙度大幅改善实际屈服强度提升

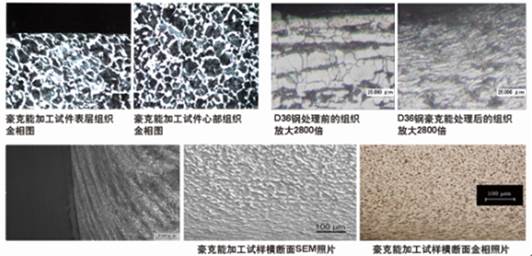

试样经过豪克能处理后,表面发生了明显变化,如下图所示。

从图中看到了明显的分界线,可以发现豪克能处理过的部分光泽更好,表面很光滑。

众多实验研究以及实践数据表明,零件表面越粗糙,凹痕越深,波谷的曲率半径也越小,对应力集中越敏感,应力集中越严重,最容易萌生疲劳裂纹,抗疲劳破坏的能力就愈差。因此表面粗糙度增大,会降低零件的疲劳强度。工件在豪克能的作用下,表面产生了塑性变形,波峰波谷之间的差距越来越小,降低应力集中系数,延缓疲劳裂纹萌生。

2、车轴表面晶粒细化至纳米量级

豪克能PT加工金属表面微观结构细化分析

2.1豪克能加工后表面形成了塑性流变组织,变形层厚度约为200 μm ;

2.2通过这种特殊塑性变形方式可以使材料表层附近的晶粒细化至纳米量级 ;

2.3晶粒细化层具有高强度、高硬度、高延展性和韧性以及优异的耐磨耐蚀性等。

3、显微硬度提升

表面硬度提高原理:

车轴钢属于中高层错能金属,试样表面首先在豪克能的作用下,产生了大量位错,并通过滑移、累积、交互作用、湮灭和重排等形成了位错墙和位错缠结,这些位错墙和位错缠结将原始晶粒分割成尺寸较小的位错胞;随着应变的增加,位错密度不断增大最终形成亚晶界达到细化晶粒的作用;同时,位错在运动时相互交割加剧,一方面增加了位错线的长度,另一方面产生了固定割阶、位错缠结等障碍,这些都会使位错运动阻力增大,引起变形抗力增加,要想使金属进一步塑性变形,就必须增大外力,于是就提高了工件的硬度。

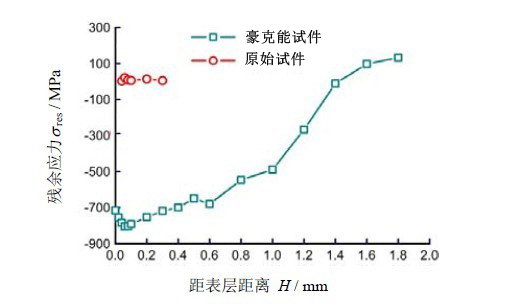

4 、预置压应力

车轴经过豪克能设备强化加工之后,表面应力状况发生改变,由拉应力改变为压应力;有效延缓疲劳裂纹的萌生,延长车轴的服役寿命。

残余拉应力降低了金属的塑性、冲击韧性、金属的耐蚀性以及和疲劳强度。由于零件内部的残余拉应力,使其处于高能量状态,易与氧化介质发生化学作用,造成腐蚀,即应力腐蚀,从而降低了零件的耐蚀性;残余拉应力还改变了材料表面受载时的应力分布,当与工作载荷相叠加,比较容易达到材料的屈服极限,产生疲劳裂纹,降低疲劳强度。豪克能技术预置残余压应力,改变工件表面的应力状态,减少应力集中,能够弥合机械加工在工件表面产生的裂纹,抵消工件受到的工作拉应力,延缓疲劳裂纹的萌生。

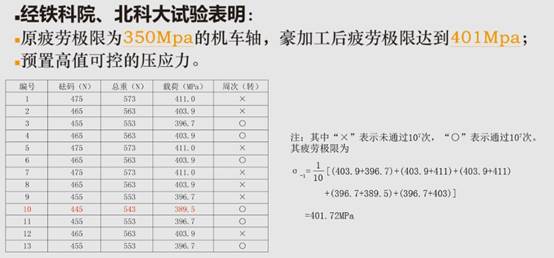

5、结论

车轴经豪克能镜面加工处理后,表面发生塑性变形,晶粒明显细化,显微硬度呈梯度化,疲劳寿命显著增强。

豪克能镜面加工技术是目前抗疲劳技术中先进和成熟的技术,已经在各行各业得到广泛的应用,给企业带来巨大的经济效益,在全国奋力打造有中国竞争力的机械强国的今天,豪克能技术一定会发挥出自己独特的优势,实现抗疲劳制造的中国梦!